优化流程缩短生产周期 合理布局提升周转效率 精益生产推动51家企业流程再造

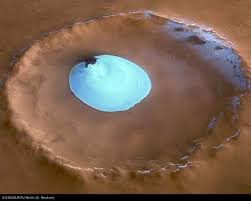

华龙机电生产车间

通过我市相关部门的精准扶持和第三方咨询服务机构的贴心服务,我市企业积极推进精益化生产,根据需求,有效配置和合理使用资源,打破“孤岛”作业模式,实现降成本提效能。近两年,我市出台政策鼓励企业与第三方咨询服务机构签约,推进精益生产。目前,全市备案企业已达到51家。

生产周期从一周缩至10分钟

浙江华龙机电有限公司烤盘生产线上,一个完整的生产循环已经形成,每道工序之间有序衔接,整个生产线上基本没有太多零部件积存。此前,该公司完成一个原材料拉伸到成品的包装生产周期至少需要7天到10天。现在,这个过程只需要短短不到10分钟就可以完成。

“当时整个生产流程以及场地布置已经遇到瓶颈,单个产品的各道工序大部分分离作业,在制品库存严重,不仅成品时间长,而且占用大量场地。通过第三方咨询团队的介入,让我们找到更好的方法将整个布局重新调整。”华龙机电有限公司董事长唐建中说。

2014年年底,华龙机电公司斥资100多万元,与第三方咨询服务机构签约,从转变观念开始,导入精益生产,再结合自主研发的自动化设备,把各道工序连接贯通,打破“孤岛”作业,大大减少了在制品库存,节约了2000多万元的流动资金,而且车间布局也得到优化,腾出了三分之一的空间。整个生产周期的缩短,大大便于企业更好把控产品质量。

唐建中介绍,现在连线作业模式基本已经成型,工序之间衔接顺畅,而且相互之间存在“监督”关系,流程管理更加规范。

车间库存周转效率提升近三倍

无独有偶,浙江德世电器有限公司同样尝到了精益化生产改造带来的好处,该公司精益化物流管理模式让整个生产发生了翻天覆地的变化。

三年前,德世公司开始导入ERP等信息化手段提升物流管理水平,促使为企业提供物料的供应商能及时、适量、准确的供应物料,有效提高配送效率。

“采购达成率从原来不足50%达到现在的96%左右,计划达成率从原来的60%达到现在的95%左右。”德世公司信息部部长吴锡良说。

同时,该公司的库存年周转次数从一年8次提高到近20次,不仅减少库存占地,也节约了流动资金。从财务指标上看,库存货值比原来将近降了1400多万元。

目前,德世电器的新厂房正在建设当中,建成后将重新布局,计划分批次逐步实现各条生产线的自动化、无人化。

德世公司董事长李跃辉表示,通过企业自身的摸索跟外力的导入相结合,德世公司再过两三年时间,70%的车间要变成无人生产车间。

■政策导读

我市《关于深入开展“中国制造2025”浙江行动试点示范全面振兴实体经济若干意见》提出,鼓励企业实施ERP(企业资源管理系统)、MES(制造执行系统)、PLM(产品生命周期管理系统)、PDM(产品数据管理系统)、SCM(供应链管理系统)等信息化系统,全面提升研发、管理、生产、营销等环节的信息化应用水平,以信息化优化企业运营管控流程,逐步构建以数据驱动的企业运行新模式。

重点支持大数据、物联网、移动互联网、人工智能等技术应用。对经备案登记,投资额80万元(含)以上的规上企业信息化项目,按软、硬件实际投入分别给予30%、20%的补助。单个项目最高补助100万元。

鼓励第三方工程服务机构与企业合作开展智能化改造,对管理咨询服务合同经备案,且年度税收增幅在10%以上、财务会计制度健全的规模以上的企业,通过评审验收后,按合同规定咨询服务费的30%给予奖励。单家企业最高奖励20万元。

责任编辑:hnmd003